06/05/2021

Progetto TEMART - Scheda progetto per attività di comunicazioneTitolo del sottoprogetto: Accessorio a incasso

Partner referente:

Università di Padova, Dipartimento di Ingegneria Industriale (DII) (https://www.dii.unipd.it)

Altri partner:

Kazan Srl – http://www.kazansrl.com

EnginSoft Spa – https://www.enginsoft.com

Obiettivo del sottoprogetto:

Questo sottoprogetto prevede di individuare il break-even point di un componente ad incasso realizzato tramite diverse tecnologie manifatturiere in particolare tra lo stampaggio a iniezione di materie plastiche e la manifattura additiva. La realizzazione di tirature molto elevate può sfruttare al massimo i pregi dell’Injection Molding (IM) ottenendo un costo/pezzo molto basso. Per la realizzazione di serie poco numerose, invece, la necessità di realizzare, stoccare e mantenere efficiente uno stampo metallico può portare a costi più elevati. La manifattura additiva può risultare vantaggiosa per la produzione di serie limitate sia in termini di costo/pezzo ma soprattutto grazie alla maggior flessibilità produttiva, la rimodulazione della process-chain e la possibilità di limitare al minimo l’utilizzo del magazzino.

Attività realizzate:

La prima parte delle attività ha riguardato lo studio della geometria del componente con la sua prototipazione con tecniche di manifattura additiva. Si è infatti realizzato un prototipo fisico in materiale polimerico per valutare la realizzabilità di tale componente con questo tipo di tecnologia.

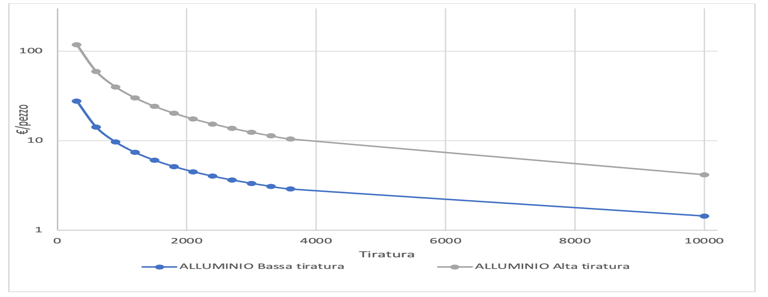

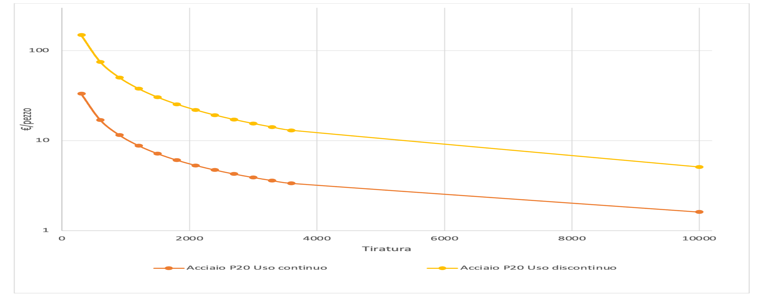

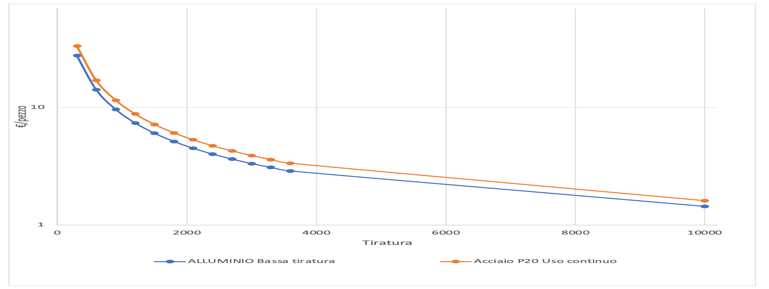

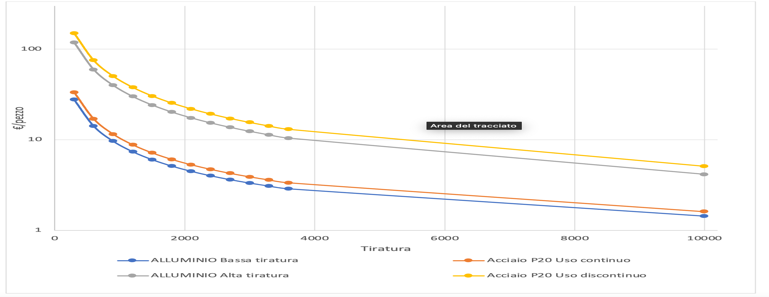

Lo studio del punto break-even si basa sull’utilizzo e l’implementazione di modelli di costo. All’interno del progetto Temart è stato sviluppato il software di supporto alle decisioni in grado di fornire una stima dei costi di componenti realizzati tramite tecniche di additive manufacturing. A questo è stato affiancata l’implementazione del modello matematico di cost estimating di Kazmer per lo stampaggio ad iniezione. Tale modello prevede il compimento di alcune scelte sulla base dei requisiti operativi. Sono stati realizzati alcuni grafici, basati su scelte diverse, che indicano il costo del pezzo vs il numero di pezzi realizzati. Per poter consentire una stima dei diversi costi relativi alla produzione discontinua, sono stati inseriti nel modello dei diversi costi di manutenzione a parità di altre condizioni (materiale, finitura, materiale stampo ecc…). È infatti da considerare che uno stampo che viene utilizzato dopo svariati anni fermo in magazzino potrebbe richiedere interventi di ripresa e lucidatura molto onerosi.

Risultati raggiunti:

Sono stati ottenuti diversi grafici basati su diverse assunzioni e tipologie di scelte tecniche. In particolare, sono stati valutati stampi a singola cavità in materiale ferroso (acciaio P20) ed in lega di alluminio (7075-T651). Lo stampo è stato ipotizzato con un sistema two-plate cold runner ad una cavità con carrello a scorrimento ed un sistema di estrazione semi-automatico con un operatore.

Come si vede dai grafici il costo per pezzo scende progressivamente all’aumentare della tiratura dei pezzi. Il costo pezzo è suddiviso in 3 componenti principali:

• costo del processo

• costo del materiale

• costo dello stampo

Queste componenti variano in percentuale con la tiratura generale. Per bassi volumi di produzione la componente dello stampo è preponderante mentre per volumi molto elevati diventa marginale. Tali grafici possono essere direttamente utilizzati, in affiancamento agli analoghi grafici riferiti alle tecnologie di manifattura additiva, per individuare l’intorno della tiratura per la quale i costi relativi alle diverse tecnologie si eguagliano. L’intersezione delle curve potrà, infatti, dare la stima del punto di break-even al netto delle considerazioni sui costi accessori dovuti alla logistica, alla riduzione del magazzino ed alla rimodulazione della supply-chain che la manifattura additiva consente.

Ulteriori prospettive di sviluppo:

Ulteriori prospettive sono date dalla possibilità di estendere lo studio ai costi che esulano dal mero costo di produzione. Tali costi, che dipendono dalla struttura aziendale, possono risultare significativi e l’utilizzo di tecnologie di manifattura additiva può portare ad un nuovo modello più agile di produzione, pianificazione e personalizzazione.

Allegati:

1.png (25Kb)

1.png (25Kb)

2.png (23Kb)

2.png (23Kb)

3.png (23Kb)

3.png (23Kb)

4.png (38Kb)

4.png (38Kb)